18662537949

氧化鋯的結構和特點

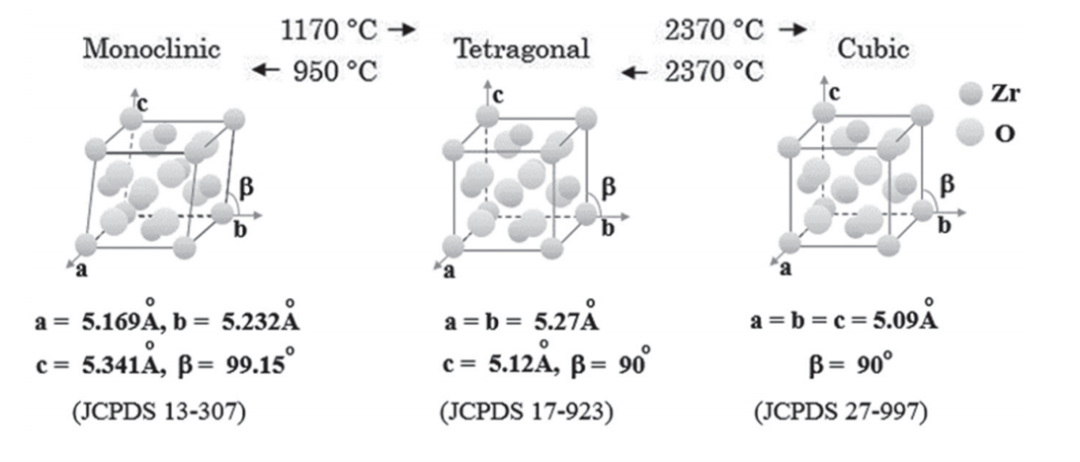

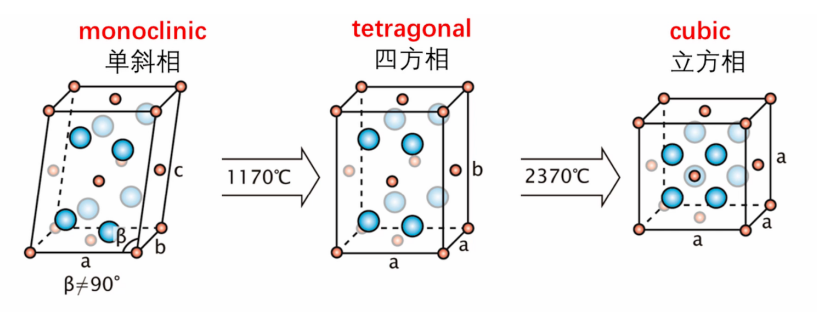

氧化鋯是一種存在單斜晶型(m)、四方晶型(t)和立方晶型(c) 3種形式的多晶材料,在一定溫度條件下會相互發生轉換。

圖3 純氧化鋅晶體隨溫度發生的相變

當燒結氧化鋯冷卻至室溫時,由于晶體結構發生轉變(由四方相轉變為單斜相),而單斜晶型的晶胞體積比四方晶型多約4%,氧化鋯內部會產生裂紋,降低氧化鋯的機械強度。加入穩定氧化物如CaO、 MgO、CeO2、Y2O3可穩定此過程,加入氧化釔的氧化鋯陶瓷具有特有的應力誘導相變增韌效應,使其具有極佳的機械性能,抗彎強度可達 900 ~ 1200Mpa。

另一種在室溫下穩定四方相氧化鋯的方法是減小晶粒尺寸(平均臨界晶粒尺寸<0.3μm)。

在實際應用當中為獲得所需要的晶形和使用性能,通常加入不同類型的穩定劑制成不同類型的氧化鋯陶瓷,氧化鋯陶瓷根據其微觀結構可以分為三種類型:完全穩定的氧化鋯(FSZ)、部分穩定的氧化鋯(PSZ)、四方氧化鋯多晶體(TZP)。如當穩定劑為CaO、 MgO、Y2O3時,分別表示為Ca-PSZ、 Mg-PSZ、 Y-PSZ( Partially Stabilized Zirconia)等。用于牙科材料的氧化鋯為氧化釔穩定的四方多晶氧化鋯( Yttria-stabilized Tetragonal zirconia polycrystal,Y-TZP)

氧化鋯陶瓷材料具有良好的美學性能、很好的生物相容性以及優異的韌性、強度和抗疲勞性,此外還具有優異的耐磨性。

大多數研究報告表明,氧化鋯最主要的缺點是粘固過程中涂層材料的磨損,影響著陶瓷的強度和界面結合的緊密性。氧化鋯的化學惰性也會影響粘接效果,進而影響修復體的功能。全輪廓氧化鋯修復體有著不透明、在體內發生低溫降解的缺點。

目前臨床上常用的陶瓷粘接劑主要可分為4類:樹脂類粘接劑、玻璃離子類粘接劑、樹脂加玻璃離子類粘接劑、磷酸鹽類粘接劑。其中樹脂類粘接劑主要依靠化學粘附及機械嵌合,玻璃離子類粘接劑為物理機械性粘接,磷酸鹽類粘接劑則以機械嵌合固位為主。其中樹脂類粘接劑占主導地位。

陶瓷表面處理可提高與樹脂之間的粘接力,常見的陶瓷表面處理主要分為機械方法及化學方法。總體來看,噴砂、蝕刻技術和硅烷偶聯劑是最常見的方法,但由于氧化鋯陶瓷為多晶陶瓷,不含玻璃基質,酸蝕作用有限,學者們通過改變氧化鋯表面粗糙度、成分等來改善其機械鎖合及化學粘接性能。

(1)噴砂:研磨或噴砂會使表面發生由四方向單斜的轉變,從而使單斜氧化鋯晶體含量急劇增加。高速運動的氧化鋁顆粒對氧化鋯表面強烈沖擊的過程,目的是形成粗糙、濕潤的粘接面。多項實驗證明,使用 50μm的氧化鋁顆粒,在小于 0.25MPa 的壓力下進行噴砂,是最為適合的選擇,可以提升氧化鋯全瓷與樹脂粘接劑之間粘接的強度和耐久性。

(2)偶聯劑:通過共價鍵來實現各個界面之間的牢固結合,目前主要有含 10-甲基丙烯酰氧癸基磷酸酯(10-methacryloyloxydecyl dihydrogen phosphate,10-MDP) 成分的底漆和硅烷底漆兩大類。

(3)激光刻蝕:改善氧化鋯全瓷表面的微觀力學性能,利于在氧化鋯表面與樹脂之間形成微觀機械連接,提高氧化鋯全瓷的粘接效果。

(1)氧化鋯底冠加飾面瓷

研究發現,1年后氧化鋯修復體的生存率為 95.3%,2年后為80.2%,是已知材料中較好的結果。臨床上造成氧化鋯修復失敗的主要原因是飾瓷的崩裂。雖然飾瓷具有較好的美學效果,但氧化鋯基瓷貼面修復體的瓷崩裂概率較高(三年后為6%-25%),高于玻璃全瓷修復體或者金屬烤瓷修復體。斷裂韌性、彎曲強度、熱膨脹系數和彈性模量等的不匹配會影響飾瓷與氧化鋯的結合。

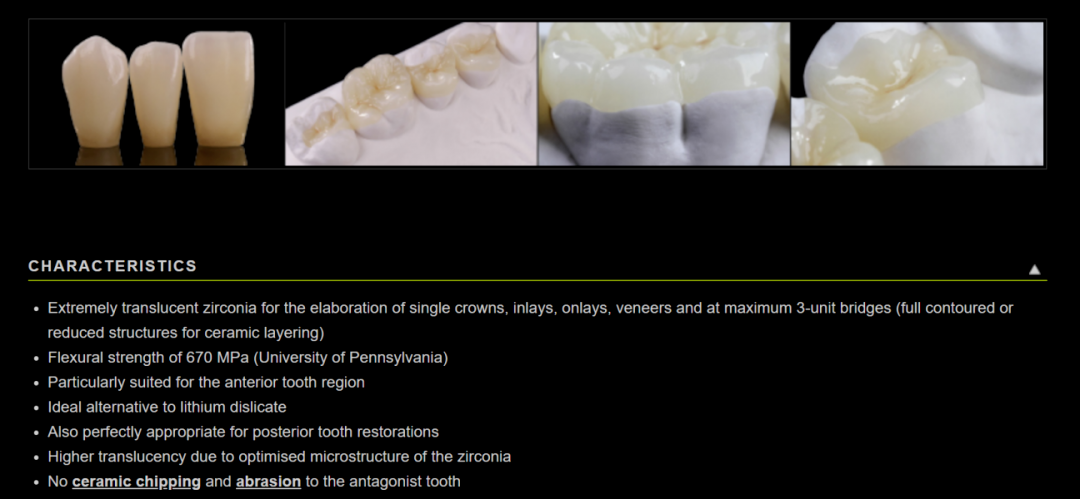

隨著材料的發展,新型的高透性全鋯修復體不斷出現,改進了氧化鋯材料的透明度。如2014年推出PRETTAU ANTERIOR (Zirkonzahn) ,具有與二硅酸鋰玻璃陶瓷同樣的透光性,且強度遠高于玻璃陶瓷( >670MPa) ,可很大程度地取代玻璃陶瓷作為前牙的美學修復。

圖4 (Zirkonzahn)材料特點

全鋯修復體與傳統的氧化鋯底冠加飾面瓷相比,備牙量更小,保留了更多的牙體組織,同時避免了崩瓷造成的修復失敗,進一步提高修復成功率。

(2)氧化鋯樁核冠

氧化鋯陶瓷材料具有較好的生物兼容性和不透射性,彈性和硬度也比較好。金屬材質穩定性和機械強度較好,但容易斷裂、受到腐蝕,且臨床核磁共振有偽影。采用氧化鋯樁核進行修復,牙體完整程度、顏色等方面的遠期效果比較好,且修復后的樁核冠損傷少。

纖維樁核呈現半透明性,耐腐蝕性較好,與自體牙齒相似度極高,近年來常應用于前牙修復。出現大面積牙體缺損時,咬合力度要求高使得二氧化鋯樁核特有的金屬機械性優勢體現出來。有研究發現,在修復大面積牙體缺損方面,二氧化鋯樁核冠優于纖維樁樹脂核,對于咬合力度不大的小面積缺損如上頜前牙的修復材料,可選取纖維樁樹脂核。[10]

(3)氧化鋯基臺

氧化鋯基臺與金屬相比具有較低的表面自由能和表面潤濕性,因此減弱了細菌的附著力,降低植入物周圍疾病的風險。[1]氧化鋯基臺更符合患者的美觀要求,生物相容性較好。鈦和金屬基臺可能會透過種植體周圍軟組織顯露,導致邊緣組織變灰,美學效果較差。

圖5 Components of the implant-abutment-screw system: (a)zirconia abutment, (b) implant fixture,(c)aftermarket abutment screw, and (d)OEM abutment screw.

氧化鋯陶瓷的粘固

特性

(圖1: 氧化鋯三種晶相結構)

氧化鋯陶瓷是一種無機非金屬多晶材料,根據不同溫度有三種晶體形態。常溫狀態下,氧化鋯為單斜晶系,1170-2370攝氏度下轉變為四方晶系,2370-2680攝氏度下轉變為立方晶系。當高溫冷卻時晶體形態的改變引起巨大應力,易導致氧化鋯破裂。在氧化鋯中添加金屬氧化物可以穩定在室溫下的四方結構,臨床中我們常用的添加的穩定劑是氧化釔。

陶瓷傳統的表面處理方式有酸蝕、噴砂、硅烷化、二氧化硅(silicon dioxide, SiO2)涂層,以及其他方法如利用激光照射,氣象沉積技術,離子噴涂技術,選擇性蝕刻等。但氫氟酸(Hydrogen Fluoride,HF)酸蝕處理主要用于SiO2為基質的陶瓷表面,使陶瓷表面粗化,形成陶瓷面與粘接劑之間的微機械嵌合,從而增加了粘接強度。由于氧化鋯陶瓷表面缺少硅基相,因此HF不能與氧化鋯發生反應,在理論上不能增強氧化鋯陶瓷表面的粘接力。影響氧化鋯修復體粘接強度的因素有許多,研究證實,粘接劑的選擇以及氧化鋯瓷表面的處理方式是其中重要的影響因素。

(圖2: 氧化鋯表面處理方式)

噴砂技術是提高氧化鋯粘接性能的主要方法,它通過高速顆粒沖擊實現氧化鋯表面粗化。對于氧化鋯進行噴砂的主要目的有如下幾點:

(1)表面清潔,噴砂可有效清除唾液、血液等有機污染物,清潔的表面是形成良好粘接的先決條件;(2)增加表面粗糙度,形成表面不規則的凹坑狀結構,增加樹脂水門汀與氧化鋯的粘接面積;(3) 增加表面潤濕性,以利于樹脂水門汀滲透,從而形成牢固的機械嵌合。

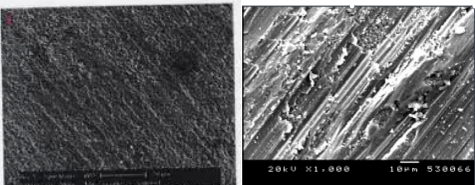

① (圖3: 氧化鋯表面噴砂)

掃面電鏡下觀察噴砂前氧化鋯表面是有一定的粗糙度,但孔隙不明顯,經噴砂處理后瓷表面的孔隙明顯增加,擴大了粘接面積,有助于形成微機械固位,并且有文獻報道噴砂被認為是目前處理氧化鋯瓷表面常用且最有效的方法,那么噴砂的效果到底怎么樣呢?

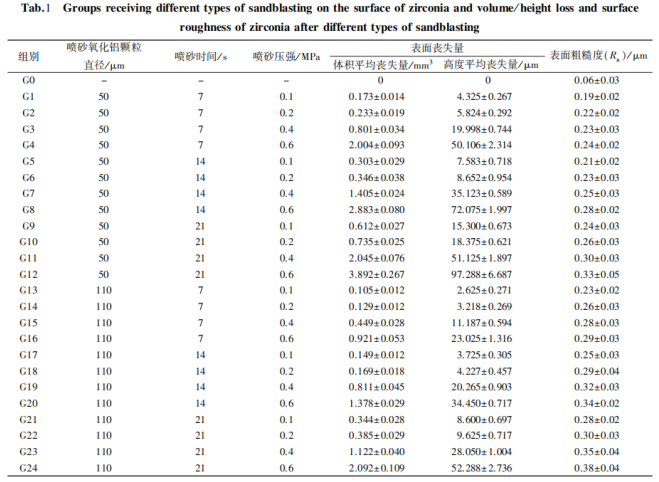

圖4

當噴砂顆粒尺寸及噴砂壓強恒定時,隨著噴砂時間的增加,氧化鋯粗糙度均顯著增加。當噴 砂時間及噴砂顆粒大小恒定時,隨著噴砂壓強增大,氧化鋯表面粗糙度也均隨之增加。對于噴砂顆粒大小而言,當噴砂時間及噴砂壓強保持恒定,50μm噴砂顆粒噴砂后的氧化鋯表面 損失量顯著高于110μm噴砂顆粒噴砂后的氧化鋯表面損失量。噴砂可以導致氧化鋯表面損失;噴砂壓強越大、噴砂時間越長,氧化鋯表面損失量越多,其表面粗糙度越大。但也有研究表明,噴砂技術存在一定的隱患,大顆粒的噴砂可能導致氧化鋯修復體較為薄弱的部分發生碎裂以損壞。

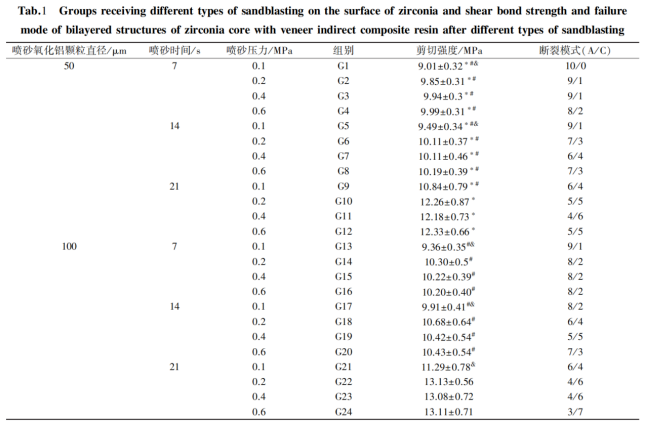

(圖5)

噴砂壓力為0.2、0.4及 0.6MPa時氧化鋯與間接修復樹脂界面的粘結強度顯著高于噴砂壓力為 0.1MPa時界面的粘結強度。但是粘結強度在噴砂壓力為 0.2、0.4及 0.6MPa時并沒有顯著變化。 同是,有相關文獻證實隨著噴砂壓力的增加,氧化鋯表面出現微裂紋或者缺陷的可能性隨著增加,從而降低氧化鋯強度,導致失敗,也有研究顯示經車針研磨30秒后單斜晶體含量增加3%-5%,經4bar噴砂15秒后單斜晶體含量增加13%-15%,這種轉化可以導致氧化鋯的劣化,所以并不是噴砂顆粒越大,時間越久,壓強越大,表面粗糙度越大就越好。

(圖6)

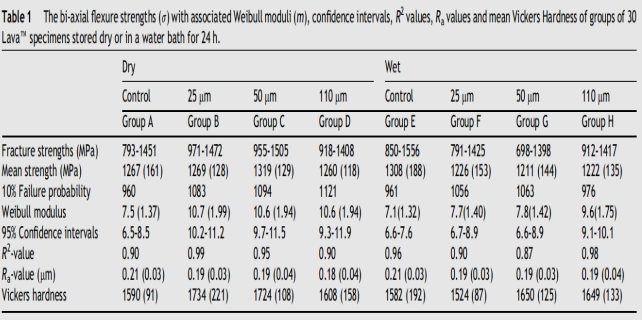

從國外這位學者得出的的數據可知,在不同顆粒大小的氧化鋯噴砂下的斷裂強度,不論是干燥儲存還是是儲存相比對照組都是增大的,由此可知不論是從它的粘接強度還是陶瓷的機械強度來說都是有利的。綜上所述,考慮到氧化鋯的的表面粗糙度,機械強度,以及粘接強度,采用0.2MPa及 50μm或者110μm的噴砂條件對使氧化鋯與間接修復樹脂界面的粘結強度較佳,是較為推薦的噴砂條件。

氧化鋯陶瓷件是一種非常特別的無機非金屬材料,具有良好的耐高溫、耐腐蝕、耐磨損以及導電性,很早之前已經被應用于耐火材料中。隨著技術的進一步成熟,其應用領域也逐漸擴展,涉及到了結構材料和功能材料。

由于受到晶型的轉變的限制,單純的陶瓷件是很難生產的,只有在加入適量晶型穩定劑和其他稀土氧化物的情況下,才能制備成較為穩定的陶瓷件。其具有高的韌性、高的抗彎強度、高的硬度和耐磨性等特點,從而顯示出應用的廣泛性。加之陶瓷件沒有磁性、不導電、不生銹、耐磨,所以在生物醫學器械領域和刀具工具領域中也深受青睞,比如醫學用的手術刀、人造關節、人工牙齒等都能用氧化鋯陶瓷進行制作。而結構陶瓷又將作為氧化鋯的一個新型應用領域,越來越為人們所重視。

氧化鋯陶瓷件的熔煉并非一件簡單的工藝,其中包括了很多復雜的步驟,如果不是有豐富的經驗,是很難順利完成的。因為每一步都需要特別的謹慎,才能保證氧化鋯陶瓷件的質量達到要求。

不管是選用哪一種設備,中頻爐也要電弧爐也要,步應該是先熔煉碳素鋼。在熔煉的過程中,其他材料要分多次少量的投入,排在后加的是貴重元素,這么做的目的是為了減少貴重元素的燒損。等到材料熔清后,爐溫也已經達到1580-1600℃的時候,要進行脫氧、脫氫、脫氮等處理了,一般用的都是鋁絲,但i-Ca合金或SiC等材料也可以起到作用。將脫氧劑壓到爐內深處并隔斷外界空氣,經過一點時間之后各種氧化物、夾雜物會上浮。其出爐前,仍然非常有必要將澆包烘烤到400℃以上,并用多種微量元素做結構件予以變質處理,進一步強化其性能。

要得到一個完整的陶瓷件的話,熔煉是常用的技術工藝,其中包含有很多個步驟,且每個步驟都有需要注意的地方。關于這方面的細節內容如下:

為了確保熔煉而成的陶瓷件質量過硬,首先要確定熔煉順序,不管是用中頻爐還是電弧爐熔煉,總是先熔煉碳素鋼。而各類錳鐵和其他貴重合金材料的熔煉,要分多次,每次少量的原則進行,并記住要將貴重元素放在后加入,以減少燒損。

陶瓷件熔煉過程中,盡量減料塊做的小些,以50-80mm為宜。當爐溫達到1580-1600℃時,還要進行脫氧、脫氫、脫氮等處理,此時金屬液面要用覆蓋劑蓋嚴,以此來隔斷外界空氣;并且陶瓷件要鎮靜一段時間,使氧化物、夾雜物等有充足時間上浮。

陶瓷件在出爐期間還要用多種微量元素做變質處理,使其一次結晶細化,保證氧化鋯陶瓷件的性能達到預期水平。