二氧化鋯空心微球制備技術

與其他空心微球制備方法相似,空心二氧化鋯陶瓷微球的制備方法眾多,主要包括模板法、溶劑熱法、噴霧干燥法和等離子燒結法等。模板法是以預先制備的模板作為內核進行空心顆粒的合成,模板的形狀決定了空心顆粒的形貌;溶劑熱、噴霧干燥和等離子燒結等方法制備空心微球的過程摒棄了使用模板作為基底,它們主要是利用Ostwald熟化過程進行空心結構的調控。以上這些制備手段同樣廣泛應用于氮化物[16]、碳化物[17]及其他氧化物[18]空心微球的制備上。

2.1 模板法

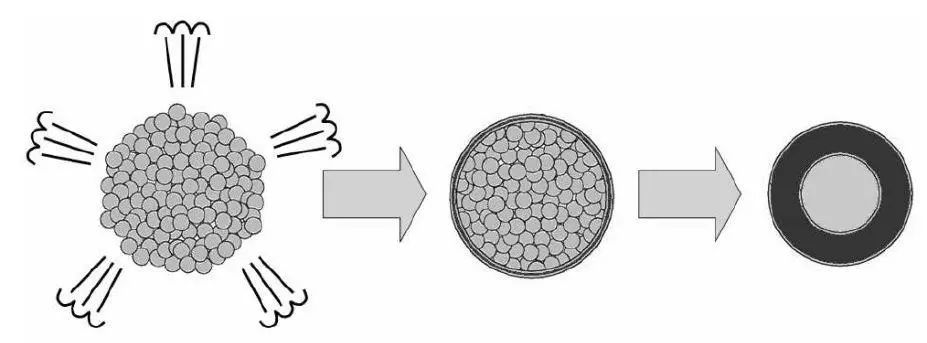

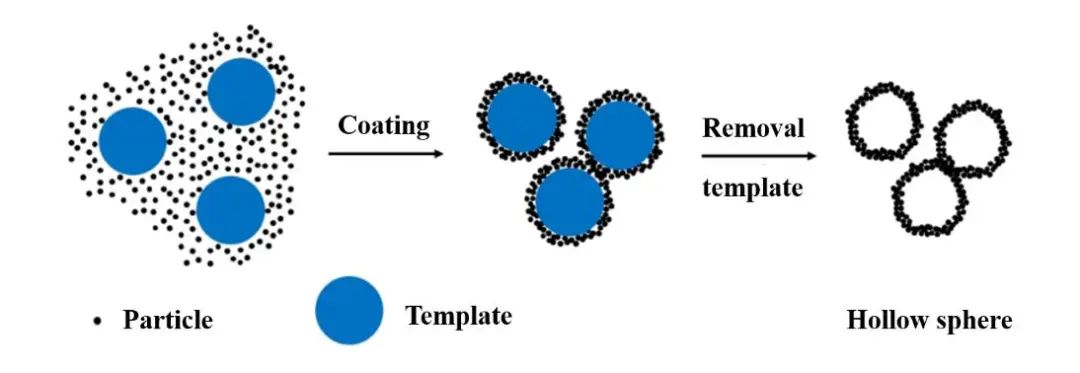

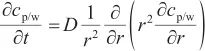

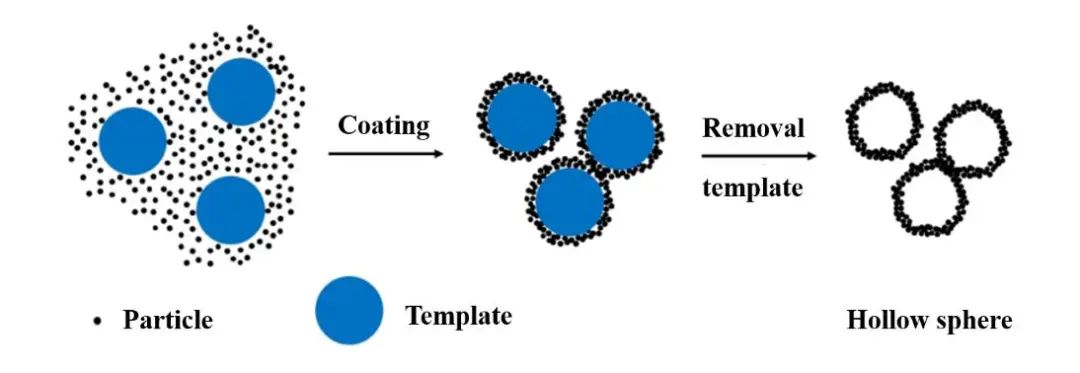

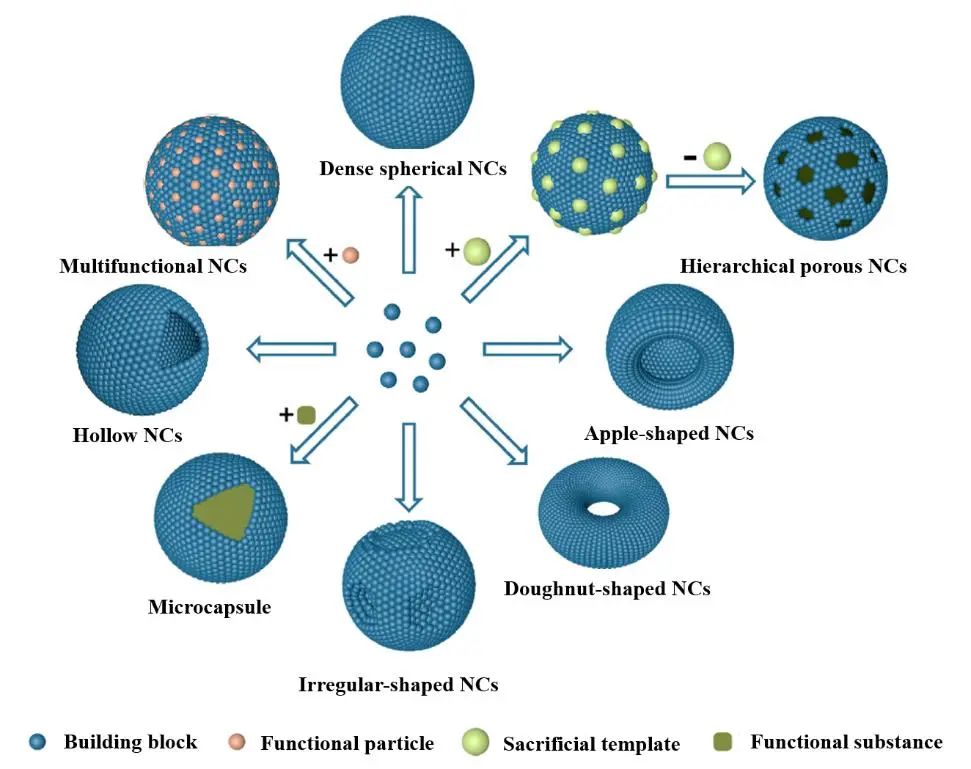

模板法是制備空心微球的一類常用方法[19,20]。模板法是在顆粒的制備過程中,采用液滴、氣腔和膠粒等模板作為顆粒形成的基底,通過吸附、沉淀、界面反應等過程,在基底表面形成所需要的顆粒,再通過燒結氧化、化學腐蝕、氧化還原等過程去除模板,從而得到空心陶瓷微球[21]。模板法制備空心微球示意圖如圖1[21]所示。模板法具有原理簡單、重復率高以及性能穩定等特點,近年來,越來越多的研究人員采用模板法進行二氧化鋯空心微球的制備[11]。

圖1 模板法制備空心微球示意圖[21]Fig.1 Schematic diagram of hollow spheres prepared by templating process[21]模板法由于效率高、適應性強而得到了廣泛的研究,制備ZrO2空心微球時常用的模板包括PS球、膠態碳球及生物模板等[22-24]。Liu等[25]以碳質多糖微球為硬模板,采用非均相成核包裹技術成功制備了粒徑2 μm、壁厚約100 nm的ZrO2空心微球。首先將碳質多糖微球模板分散在乙醇中并與一定比例的氯氧化鋯前驅物均勻混合,而后加熱混合物使溶劑在穩定的溫度下揮發,并向其中加入30% H2O2溶液;最后經冷卻、離心、高溫煅燒后得到ZrO2空心微球。研究發現,H2O2能夠促進鋯離子的水解和沉淀,并且碳質多糖微球可以較好地成為沉淀的形核中心并可通過后續的煅燒去除。高立爽等[26]以油菜花粉為生物模板,通過水浴-陳化法制備了納/微米結構ZrO2空心微球。研究發現,花粉預處理方式對于ZrO2中空微球的形貌及壁厚具有重要影響。Guo等[23]以膠態碳球為模板制備了殼結構可控的ZrO2空心微球。首先以葡萄糖為原料,采用水熱法制備膠態碳球模板;進而以氨水為pH調節劑、以氯化鋯為前驅物得到Zr(OH)4/膠態碳球復合顆粒;最后經過離心、洗滌、煅燒后得到ZrO2空心微球。研究發現,制備過程中加入表面活性劑(聚乙二醇-1000)可以得到具有多孔殼結構的空心微球,從而實現空心微球殼結構的有效調控。Ge等[27]以CaCO3為模板,采用沉淀法成功制備得到了粒徑1 μm、壁厚20 nm的ZrO2空心微球。首先進行CaCO3模板的制備并通過沉淀法得到CaCO3/ZrO2復合顆粒,再經過酸洗去除CaCO3模板,最后經過煅燒制備得到四方相ZrO2空心微球。研究發現,前驅物濃度和反應時間對空心微球的形貌和粒度有重要影響,前驅物濃度過大會導致實心顆粒的形成,反應時間過短容易形成不穩定的薄壁空心顆粒,因此,合適的前驅物濃度和反應時間對于采用模板法制備穩定的ZrO2空心微球至關重要。模板法在ZrO2空心微球形貌的控制上表現出色,但是存在模板合成及后續去除過程繁瑣等問題,并且對于制備工藝的要求較高,容易造成材料的浪費以及空心微球的破壞。同時,空心微球的大小受制于模板的尺寸,目前模板法制備空心微球的尺寸多為10 μm以下,難以應用在噴涂領域。為了克服模板法制備空心微球所存在的缺點,實現較寬粒度范圍的空心微球制備,研究人員提出了一些基于Ostwald熟化過程制備ZrO2空心微球的方法。

2.2 溶劑熱法

溶劑熱法是指在特制的密閉反應器中,采用有機溶劑作為反應介質,通過對反應體系加熱加壓而創造一個相對高溫高壓的反應環境,使得通常難溶或不溶的物質溶解并重結晶而進行目標材料制備的一種有效方法[28]。溶劑熱法也是制備ZrO2空心微球的一種有效方法[29],它規避了模板的使用,因此不存在模板的合成及后續去除等問題。Guo等[30]以無水乙醇作為溶劑,以ZrOCl2⋅8H2O和Y(NO3)3⋅6H2O作為前驅物,并加入尿素和鹽酸,在反應釜中于160℃反應12 h成功制備了粒徑1.2~1.5 μm且壁厚約125 nm的YSZ空心微球。Shu等[31]在乙醇/丁醇-乙酰丙酮體系中,以ZrOCl2⋅8H2O和Y(NO3)3⋅6H2O為前驅物,采用無模板的溶劑熱法制備了YSZ空心球。研究發現,空心球是基于顆粒由內而外的Ostwald熟化過程而形成的;并且可以通過調節醇的種類及前驅體的濃度實現YSZ空心球尺寸的有效調控。溶劑熱法特有的高溫高壓環境使得反應物性能改變、活性提升,得到的空心微球具有粒徑分布窄、形貌可控的優勢。但是,溶劑熱法的反應條件相對苛刻,并且涉及到產品的后續分離及洗滌、干燥等過程,難以進行批量化制備。

2.3 噴霧干燥法

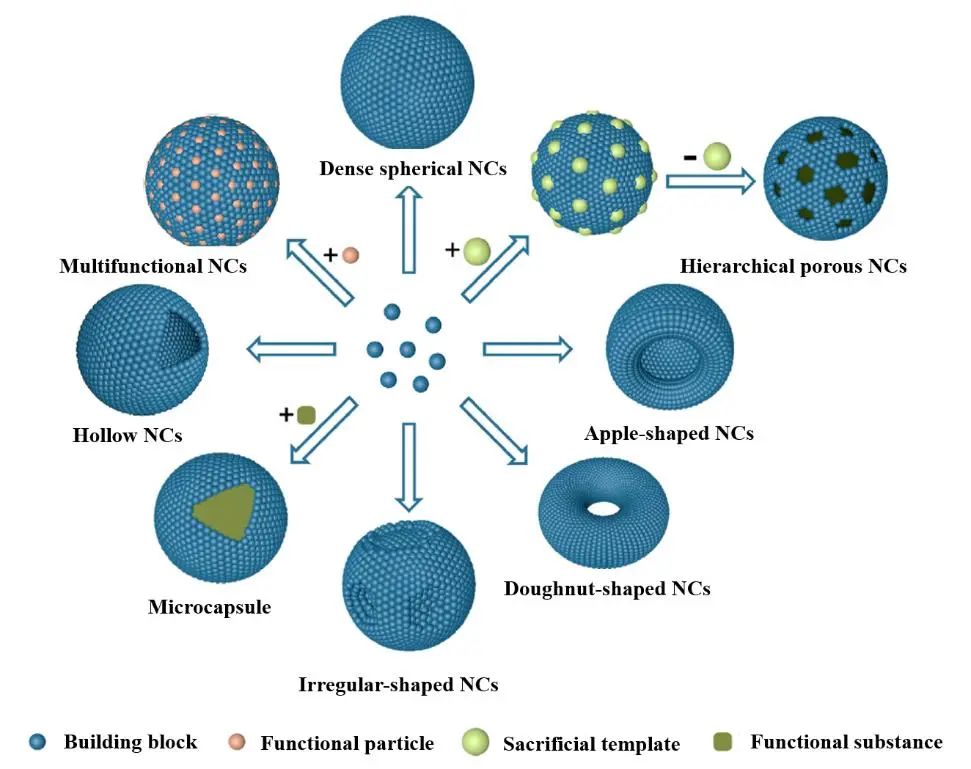

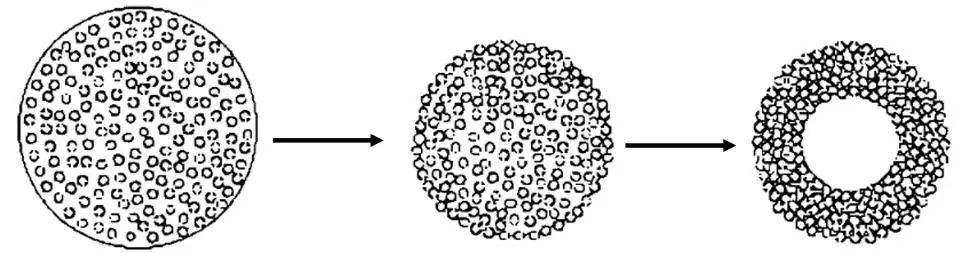

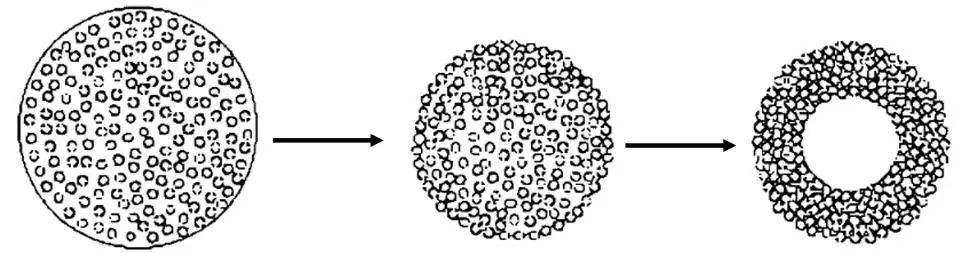

噴霧干燥法是制備噴涂涂層用原料的重要方法,通過使用適當的有機黏合劑聚集不同的小顆粒進而從漿料中經干燥獲取顆粒團聚體。漿料在干燥過程中發生快速傳熱和傳質,根據操作參數、漿料特性的不同,得到諸如空心、致密、多孔等形態各異的球形或其他形狀的顆粒團聚體[32,33]。噴霧造粒得到不同結構的團聚顆粒如圖2[32]所示。漿料在噴霧干燥過程霧化為球形液滴后的快速干燥階段,液滴中的水分快速蒸發產生毛細管力,進而液滴內部的細小顆粒在毛細管力的作用下向表面遷移并最終形成空心顆粒,如圖3[34]所示。因此,在噴霧干燥過程中,漿料的分散性是決定團聚顆粒結構的關鍵因素,高分散性漿料中細小顆粒的遷移阻力更小,更有助于獲取具有空心結構的顆粒團聚體。

圖2 噴霧干燥制備顆粒的結構示意圖[32]Fig.2 Structure diagrams of particles prepared by spray drying process[32]

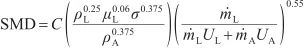

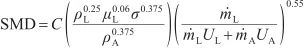

圖3 噴霧干燥制備空心顆粒的過程示意圖[34]Fig.3 Schematic diagram of preparation of hollow particles by spray drying process[34]Mahdjoub等[35]和Bertrand等[36]研究了漿料特性對YSZ噴霧造粒顆粒結構的影響,通過調控漿料的pH值和引入表面活性劑來調控漿料的分散性,并通過沉淀高度比(Ratio Sediment Height, RSH, 即漿料靜置90 h后,沉淀層高度與漿料總高度之比)來表示漿料的穩定性。當RSH<53%時,YSZ噴霧造粒顆粒基本為空心結構;當RSH>62%時則基本為實心結構;同時,空心顆粒的壁厚隨著RSH減小而降低。Loghman-Estarki等[37]用噴霧干燥法進行適用于噴涂的YSZ納米顆粒團聚體的制備,并研究了黏結劑PVA的含量對噴霧造粒顆粒特性的影響。研究發現,漿料中PVA的含量對噴霧造粒顆粒的形貌和粒度具有重要的影響。當漿料中不添加PVA時,得到的球形空心顆粒中存在較多的非球形多面體顆粒;當漿料中PVA含量為5wt%~15wt%時,噴霧得到的多為球形或準球形的顆粒。造粒顆粒的直徑隨著PVA含量的變化可以由經驗公式(1)表示。

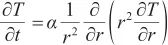

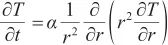

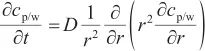

式中,SMD為索特爾中位粒徑,C為常數且和霧化器設計有關,ρ, μ, σ, U和 分別表示液體(L)或空氣(A)的密度、黏度、表面張力、速度和流量速率。當漿料中的PVA含量增大時,漿料的黏度隨之增大,從而獲得更大尺寸的噴霧顆粒。進一步地,Loghman-Estarki等[38]研究了球磨過程對于噴霧干燥顆粒特性的影響。首先采用濕化學法制備得到了尺寸30~50 nm的Y2O3和Sc2O3共摻雜的ZrO2納米顆粒(SYSZ)[39],進而通過球磨法獲取噴霧所需的漿料,最后經過噴霧干燥過程得到團聚顆粒。研究發現,球磨使得團聚的納米顆粒得到較好的分散,并且有助于獲取具有準球形形貌的空心顆粒。作者進一步研究了噴霧干燥制備團聚體的形成過程,噴霧干燥過程中熱量經熱傳導的方式由顆粒表面傳遞到內部,關系式如式(2)所示。

分別表示液體(L)或空氣(A)的密度、黏度、表面張力、速度和流量速率。當漿料中的PVA含量增大時,漿料的黏度隨之增大,從而獲得更大尺寸的噴霧顆粒。進一步地,Loghman-Estarki等[38]研究了球磨過程對于噴霧干燥顆粒特性的影響。首先采用濕化學法制備得到了尺寸30~50 nm的Y2O3和Sc2O3共摻雜的ZrO2納米顆粒(SYSZ)[39],進而通過球磨法獲取噴霧所需的漿料,最后經過噴霧干燥過程得到團聚顆粒。研究發現,球磨使得團聚的納米顆粒得到較好的分散,并且有助于獲取具有準球形形貌的空心顆粒。作者進一步研究了噴霧干燥制備團聚體的形成過程,噴霧干燥過程中熱量經熱傳導的方式由顆粒表面傳遞到內部,關系式如式(2)所示。

, 0≤r≤R(t), t>0

, 0≤r≤R(t), t>0

式中,T為溫度,k為熱導率,ρ為密度,Cp為熱容,r和R(t)分別表示顆粒徑向直徑及其徑向位置,假設k不受徑向位置和時間的影響,則式(2)可以轉化為:

, 0≤r≤R(t), t>0

, 0≤r≤R(t), t>0

式中, 為熱擴散系數,

為熱擴散系數, =k/ρCp,熱傳遞過程可以表示為:

=k/ρCp,熱傳遞過程可以表示為:

|

式中,為熱流量,A為接觸面積,ΔT為溫度差異。因此,噴霧漿料中的黏結劑PVA (p)和去離子水(w)的分解及揮發過程可以表示為:

|

|

|

(4)

|

|

, 0≤r≤R(t), t>0

|

(5)

|

其中,D為二元擴散系數, 是指黏結劑PVA (p)或去離子水(w)的含量。去離子水的蒸發溫度為200~295℃,而PVA的分解揮發溫度為300~571℃[38]。由于噴霧干燥的入口溫度為225~235℃,因此去離子水可以較好的去除,而PVA則遺留在顆粒內。噴霧干燥法制備得到的YSZ空心粉體由于顆粒強度較弱,在噴涂應用的過程中容易破碎從而失去空心顆粒的特性,因此在使用前需要對顆粒進行高溫燒結以提升其強度。

是指黏結劑PVA (p)或去離子水(w)的含量。去離子水的蒸發溫度為200~295℃,而PVA的分解揮發溫度為300~571℃[38]。由于噴霧干燥的入口溫度為225~235℃,因此去離子水可以較好的去除,而PVA則遺留在顆粒內。噴霧干燥法制備得到的YSZ空心粉體由于顆粒強度較弱,在噴涂應用的過程中容易破碎從而失去空心顆粒的特性,因此在使用前需要對顆粒進行高溫燒結以提升其強度。

2.4 等離子體燒結法

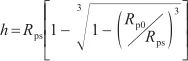

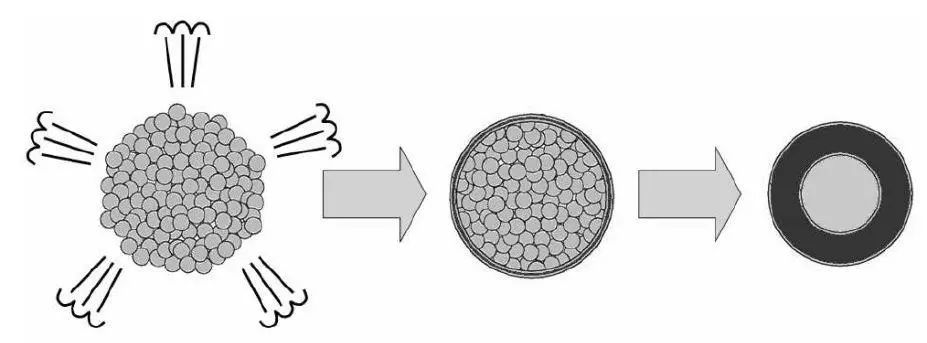

等離子體燒結法是采用等離子體作為熱源,通過對其他方式制備的多孔ZrO2團聚粉末進行熱處理來制備空心球形顆粒的工藝方法[40]。等離子體具有溫度高、傳熱快、冷卻速率大等特點,是一種顆粒球化、燒結及新型材料制備的有效方法,國內外開展了大量的研究工作[41,42]。經過等離子體處理的粉末不僅具有良好的球形度和優異的流動性,而且在提升顆粒的致密性、機械強度等方面也具有顯著優勢。同時,等離子體技術在空心微球的制備上也具有良好的應用效果[43-48]。Zhao等[49]以噴霧干燥工藝得到的YSZ團聚粉末為原料,采用等離子體燒結法制備得到了壁厚3 μm的YSZ空心微球。作者通過控制顆粒離開等離子體火焰時周圍環境的溫度,實現了空心微球壁厚的有效調控。研究發現,在顆粒離開等離子體火焰后的區域內增加保溫功能,可以防止顆粒表面的快速固化,使得YSZ熔融液滴充分膨脹,從而減小了空心微球的壁厚。Solonenko等[50,51]以噴霧造粒的ZrO2團聚顆粒為原料,采用等離子燒結技術進行ZrO2空心微球的制備。作者認為,噴霧造粒的ZrO2團聚顆粒通常是具有一定開孔孔隙率的非均勻結構;團聚顆粒在經過等離子體的高溫火焰時,孔隙內的氣體膨脹后部分離開顆粒,同時其表面迅速熔融而形成的液膜使得孔隙內的一部分氣體得以封閉在顆粒內部;隨著顆粒的進一步熔融,顆粒內部的氣體形成空心結構,熔融的顆粒表面所形成的液膜在淬冷的環境下形成球殼,從而制備得到具有空心結構的ZrO2微球,其空心化過程如圖4[50]所示。作者進一步對等離子體制備空心微球過程中團聚顆粒的變化進行了分析[50],等離子體中完全熔融的顆粒因為體積膨脹,顆粒尺寸增大,熔融顆粒半徑的變化可以由式(6)得到。

圖4 等離子體燒結形成空心結構的原理示意圖[50]Fig.4 Principle schematic diagram of formation of hollow particles by plasma sintering process[50]

|

|

(6)

|

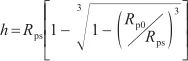

其中,Rp0為顆粒的初始半徑, 和

和 分別表示固態和熔融態下顆粒的密度。熔融的顆粒經淬冷后,顆粒的半徑Rps=Rp0+ΔRp;形成空心顆粒后,顆粒內部的空腔半徑Rh=Rp0+ΔRp-h;因此,空心微球的壁厚h可以由式(7)計算得到。

分別表示固態和熔融態下顆粒的密度。熔融的顆粒經淬冷后,顆粒的半徑Rps=Rp0+ΔRp;形成空心顆粒后,顆粒內部的空腔半徑Rh=Rp0+ΔRp-h;因此,空心微球的壁厚h可以由式(7)計算得到。

|

|

(7)

|

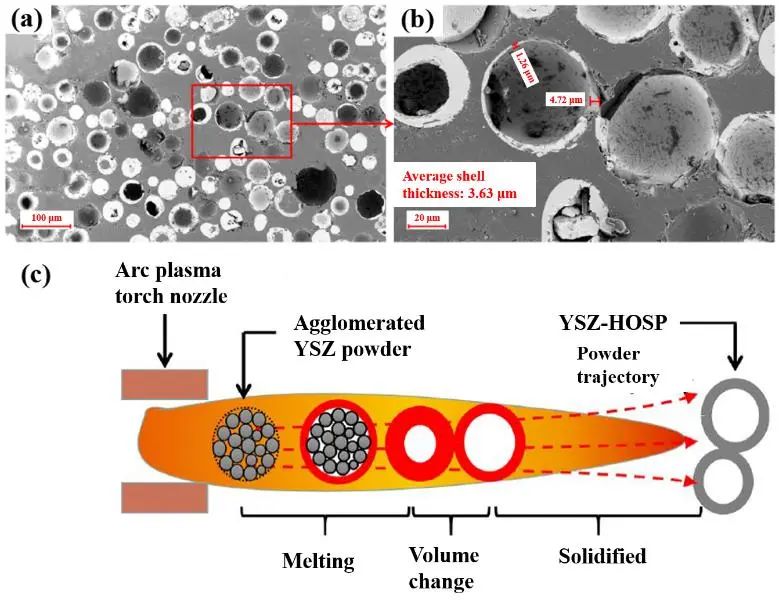

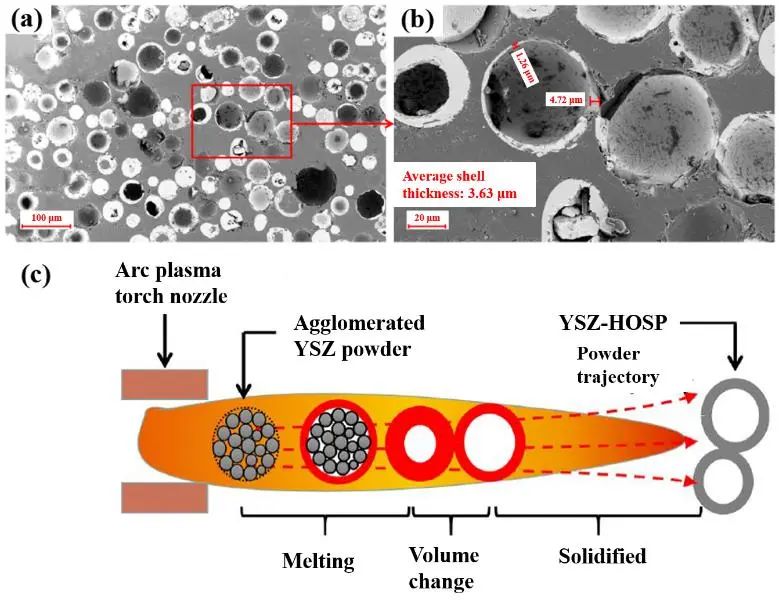

Qiu等[52]以中位徑46.43 μm且空心比例不足10%的YSZ粉末為原料,采用三陰極等離子體炬燒結制備得到了球化率接近100%、顆粒中位徑52.38 μm、空心顆粒比例93.4%且平均壁厚僅為3.63 μm的四方相YSZ粉末,合成的空心微球及顆粒的空心化過程如圖5所示。

圖5 等離子燒結法制備的空心微球及空心化過程[52]:(a), (b) 空心微球截面顯微圖像; (c) 空心化過程示意圖Fig.5 YSZ hollow microspheres prepared by plasma sintering and their formation process[52]: (a), (b) microscopic images of the cross-section of hollow microspheres; (c) schematic diagram of formation process of YSZ hollow microspheres研究者將等離子體燒結制備空心微球的過程分為熔化、體積變化及固化三個階段。在熔化階段,粉末中的氣體被加熱、膨脹、逃逸,若等離子體提供的焓不足,則難以將粉末熔化,熱壁噴嘴可以提供足夠的焓以及適合的粉末加熱速率使得顆粒中的大部分氣體得以保留,從而確保了顆粒的球化率及顆粒中的氣體含量;在體積變化階段,液滴內部氣體壓力、表面張力及環境壓力三者間保持平衡[51],提升初始團聚粉末的孔隙率、提高等離子體射流的溫度以及降低等離子體射流的內部壓力將更有助于獲得薄壁空心顆粒;在固化階段,適當降低液滴的冷卻固化速率將更有助于獲得高空心化率的粉末。因此,等離子體燒結法制備ZrO2空心微球時,所用前驅物的特性、等離子體參數的優化以及燒結過程的控制都將對空心微球的性能產生重要影響。ZrO2空心微球不同制備方法的特點如表1所示。模板法是制備空心微球的常用方法,模板法制備的ZrO2空心微球具有粒度分布窄、空心化率高等優勢,但往往存在模板合成及后續去除過程繁瑣等問題。溶劑熱法制備空心微球時不使用模板,得到的粉體具有粒度分布窄、形貌可控的優點,但是溶劑熱法反應條件苛刻,難以進行批量化制備。噴霧干燥法和等離子燒結法是批量制備噴涂用ZrO2空心微球的重要方法,其中噴霧干燥法得到的空心顆粒強度較低。等離子體燒結后制備得到的空心微球強度相對較高、流動性好,可以直接用于等離子噴涂。

表1 ZrO2空心微球制備方法總結Table 1 The summary of preparation techniques of ZrO2 hollow microspheres

噴霧干燥和等離子體燒結法聯用更有助于制備適用于噴涂的高強度ZrO2空心微球,并且顆粒具有球形度好、流動性優異且易于批量化制備的優勢。本課題組將噴霧干燥工藝與熱等離子體動態燒結過程相耦合,進行了一系列諸如Al2O3, SiO2, Si3N4及ZrO2/YSZ等空心微球的制備研究工作,并詳細考察了漿料特性對噴霧干燥顆粒形貌結構的影響以及熱等離子體動態燒結對顆粒結構的調控過程[40,45,53,54],最終得到的YSZ空心微球如圖6所示。

圖6 不同方法制備的YSZ空心顆粒:(a) 噴霧干燥法; (b) 噴霧干燥和等離子體燒結聯用Fig.6 YSZ hollow particles prepared by different methods: (a) spray drying process; (b) spray drying combined with thermal plasma sintering

3 結語與展望

隨著科學技術的進一步發展,ZrO2空心微球的制備方法必將進一步地豐富和完善。當下,在眾多ZrO2空心微球的制備方法中,模板法和溶劑熱法等制備手段存在工藝過程復雜、合成條件苛刻且批量化制備困難等不足,并且有限的粒度調控范圍使其難以在噴涂領域獲得較好的應用。噴霧干燥法和熱等離子體動態燒結法聯用是制備應用于噴涂領域高強度ZrO2空心微球的有效方法,該方法不僅工藝簡單、反應參數調控范圍較大,而且制備得到的空心顆粒球形度高、流動性好,適合大規模生產;但是該方法制備空心微球的粒徑和壁厚的調控難度相對較大,且顆粒空心化的具體過程還有待進一步證實。以上問題的順利解決,必將推動ZrO2空心顆粒在隔熱涂層和輕質隔熱陶瓷等領域的應用。

氧化鋯球是一種高純度、高熔點(2700℃)、高硬度(接近鋼鐵)的陶瓷材料。因其優秀的物理、化學特性被廣泛用于精密磨料、金屬煉化、催化劑、鋼鐵生產、熱處理、燒結等領域。而且,其不僅具有良好的磨損性能、抗腐蝕性能和溫度穩定性,而且比鋼鐵具有更好的化學穩定性,因此可以用來制造精密陶瓷零件,比如機械密封零件、絕緣零件等。本文將從以下三個方面探討氧化鋯球的知識點:

1. 制作方法

2. 物理、化學特性

3. 應用領域

1. 制作方法

制作方法主要分為兩種:噴霧干燥法和頂空燒結法。

噴霧干燥法

噴霧干燥法是將氧化鋯精粉和水混合,在高速噴霧器中將水霧化,形成氧化鋯顆粒,然后將顆粒輸送到干燥器中,去除水分,形成顆粒狀的氧化鋯。最后再將氧化鋯顆粒進行球形造粒和燒結。這種方法生產的氧化鋯球,其表面光滑度好,球形度高,并且粒徑分布均勻,但體積密度較低。

頂空燒結法

頂空燒結法是將氧化鋯粉末制成模型,并在模型內部噴涂一層高分子丙烯酸(PAA)膜,然后將模型放入高溫爐中進行燒結,使PAA膜分解形成空腔,在高溫下,氧化鋯粉末顆粒相互結合,形成球形氧化鋯。這種方法生產的氧化鋯球,其密度高,硬度大,重量均勻分布,但表面有些粗糙。

2. 物理、化學特性

氧化鋯球是一種結構致密的陶瓷球,它具有以下幾個重要的物理、化學特性:

硬度和磨損性能: 硬度接近于鋼鐵,遠高于傳統的玻璃、陶瓷等材料。因此,其具有良好的磨損性能,抗磨損生物陶瓷材料、醫療設備、高溫磨料材料等領域得到廣泛應用。

抗壓強度和耐壓縮性:其耐壓強度接近于鋼鐵,并且具有良好的耐沖擊性。因此,其可以用于高壓磨礦領域、高速運動傳動件、氣體靜壓軸承和機械密封零件等高負荷工作環境。

抗腐蝕性能:主要組成成分為氧化鋯,不含鐵元素。因此,不易生銹,耐腐蝕性能好,可以用于催化劑、化學反應器等生產領域,也可以用于在海洋、化工等腐蝕環境下的應用。

溫度穩定性: 具有高溫穩定性,因為它的熔點高達2700℃,使其能夠承受高溫熱處理。同時,氧化鋯球在高溫下也能保持其抗磨損性、硬度和耐壓強度等優異的物理化學性能。

3. 應用領域

由于其具有優異的物理化學性能,因此在許多工業領域中得到廣泛應用,主要包括以下幾個方面:

精密磨料: 硬度高、磨損性能好,可以制成磨粉或磨球,作為高精度表面處理、拋光、切割等高精度加工領域的磨料。氧化鋯磨料粒度均勻,表面光滑度好,能夠保證加工零件的表面質量。

金屬煉化:高溫穩定性好,可以用于高溫環境的精煉爐,作為流體的攪拌材料。此外,在鋼鐵生產中,也可以被用作噴吹嘴,起到控制流體流動的作用。

催化劑: 在化學反應中具有良好的交互催化作用。因此,它可以用作不同環境下的催化劑媒介。例如,二氧化氮還原反應、氧化亞氮還原反應、甲烷催化劑等。

鋼鐵生產:作為鋼中間合金的添加劑,可以提高鋼的硬度、韌性等物理機械性能。該材料還可以用作鋼坯直徑的調整媒介,使其達到技術要求。

絕緣材料:絕緣性能也非常強,可用于制造高壓絕緣零件等。

總之,由于氧化鋯球的優異物理、化學性能,它在各個領域中均得到了廣泛應用,為各個行業帶來了很大的改善。

二、氧化鋯球物化指標

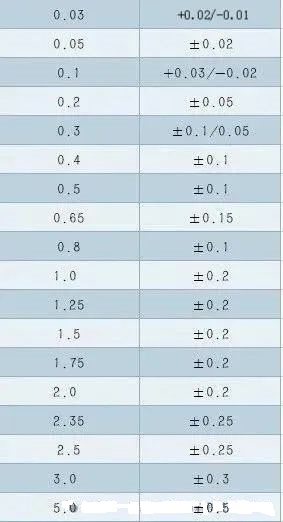

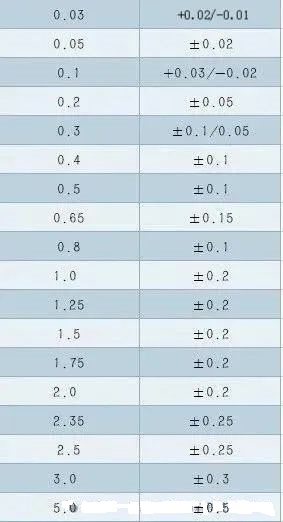

三、氧化鋯球常規尺寸

分別表示液體(L)或空氣(A)的密度、黏度、表面張力、速度和流量速率。當漿料中的PVA含量增大時,漿料的黏度隨之增大,從而獲得更大尺寸的噴霧顆粒。進一步地,Loghman-Estarki等[38]研究了球磨過程對于噴霧干燥顆粒特性的影響。首先采用濕化學法制備得到了尺寸30~50 nm的Y2O3和Sc2O3共摻雜的ZrO2納米顆粒(SYSZ)[39],進而通過球磨法獲取噴霧所需的漿料,最后經過噴霧干燥過程得到團聚顆粒。研究發現,球磨使得團聚的納米顆粒得到較好的分散,并且有助于獲取具有準球形形貌的空心顆粒。作者進一步研究了噴霧干燥制備團聚體的形成過程,噴霧干燥過程中熱量經熱傳導的方式由顆粒表面傳遞到內部,關系式如式(2)所示。

, 0≤r≤R(t), t>0

, 0≤r≤R(t), t>0

, 0≤r≤R(t), t>0

, 0≤r≤R(t), t>0為熱擴散系數,

=k/ρCp,熱傳遞過程可以表示為:

是指黏結劑PVA (p)或去離子水(w)的含量。去離子水的蒸發溫度為200~295℃,而PVA的分解揮發溫度為300~571℃[38]。由于噴霧干燥的入口溫度為225~235℃,因此去離子水可以較好的去除,而PVA則遺留在顆粒內。噴霧干燥法制備得到的YSZ空心粉體由于顆粒強度較弱,在噴涂應用的過程中容易破碎從而失去空心顆粒的特性,因此在使用前需要對顆粒進行高溫燒結以提升其強度。